站在2026年的门槛上回望,制造业正经历着一场前所未有的范式转移。如果说过去的十年是增材制造(Additive Manufacturing, AM)在实验室中积蓄力量的蛰伏期,那么2025年至2026年则标志着它正式接管了工业生产的半壁江山。金属3D打印不再仅仅是那个用来制造昂贵原型或精美展示品的"实验室玩物",它已经进化为一种高度智能、稳定且具备成本效益的生产力工具。本文将深入探讨这一领域的最新进展,从设计理念的革新到工业软件的深层博弈,再到人工智能如何重塑制造的大脑,为您呈现一份详尽的工业级深度报告。

增材制造设计的觉醒:从"削足适履"到"随心所欲"

在传统制造时代,设计往往是工艺的"奴隶"。工程师们必须时刻考虑刀具能否触达、模具能否脱模,这种"面向制造的设计"(DfM)极大地限制了人类的想象力。然而,增材制造设计(DfAM)的兴起正在彻底颠覆这一逻辑。根据《数字工程247》2026年1月的特别报告,DfAM的核心在于利用增材制造几乎无限的几何自由度,将产品的性能推向极致。

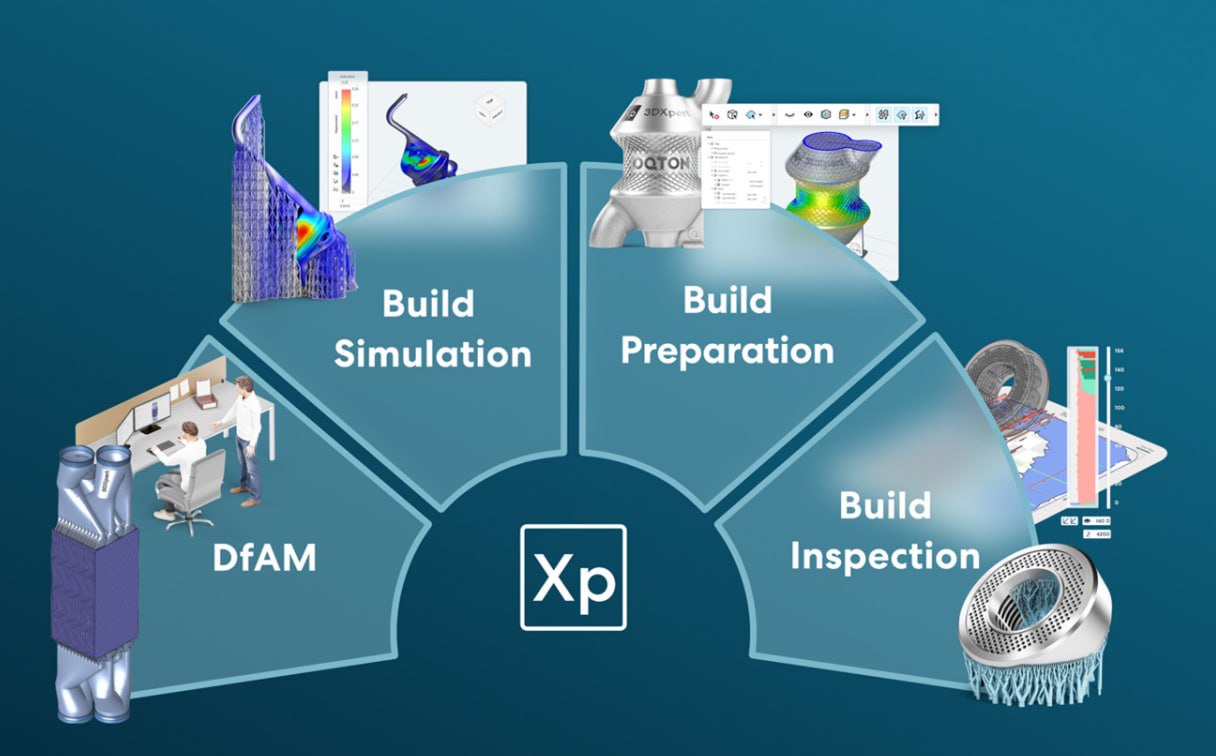

下图展示了增材制造的完整工作流程,涵盖了从设计到质量检验的各个阶段:

释放几何自由度的深层逻辑

DfAM不仅仅是消除制造限制,它更是一场关于功能集成的革命。在2026年的工业实践中,设计师不再将一个复杂的系统拆分为数百个零件进行组装,而是利用增材制造的一体化成形能力,将冷却通道、传感器插槽和结构支撑直接整合到一个部件中。

例如,在能源领域,激光粉末床熔化(LPBF)技术使得热交换器的设计发生了质变。传统的管壳式热交换器正在被具有极高表面积体积比的复杂薄壁结构所取代。这些结构能够提供远超传统设备的换热效率,同时大幅减轻重量。对于涡轮机械而言,这种设计自由意味着工程师可以重新思考内部冷却路径,利用拓扑优化生成的仿生流道,在极高温环境下依然能保持出色的结构稳定性。

DfAM的教育与技能重塑

DfAM的复杂性也带来了一个严峻的挑战:人才短缺。为了解决这一痛点,EOS、Stratasys等行业巨头与学术界展开了深度合作。EOS推出的"Additive Minds Academy"通过模块化在线课程,直接将工业界的实战经验转化为教学内容,涵盖了从LPBF工艺原理到复杂支撑生成的全流程。

这种教育模式的转变,其背后是对未来制造人才画像的重新定义。2026年的增材制造工程师不仅需要精通材料物理,还需要具备操作AI设计助手的技能。正如行业专家所言,DfAM的成功不仅依赖于硬件,更依赖于那些能够理解金属粉末在激光照射下的动态行为,并能将其转化为最优设计参数的跨学科人才。

增材制造技术在航空航天和医疗领域都取得了重大突破,展现了其在不同行业的应用潜力。特别是在医疗领域,金属3D打印技术能够制造出高度个性化的植入物,如下图所示的金属关节植入物的特写,展示了其精密的表面纹理和微观结构:

全球金属增材制造市场的脉动

随着技术的成熟,金属增材制造的市场规模正在迎来爆发式增长。

下表展示了2025年至2030年间全球金属增材制造市场的增长预测及关键驱动因素:

| 年份 | 市场规模预测(十亿美元) | 复合年增长率(CAGR) | 核心增长驱动力 |

|---|---|---|---|

| 2025 | 6.02 | - | 航空航天与国防采购回暖,中国市场强劲增长 |

| 2026 | 7.02 | 16.5% - 16.9% | 电动汽车(EV)零件量产需求,数字化转型的加速 |

| 2030 | 13.11 | 持续增长 | 工业智能、自适应控制技术的全面普及 |

在地域分布上,北美在2025年依然保持了最大的市场份额(37.02%),这得益于其在高超音速飞行器和航天发射领域的巨大投入。然而,亚太地区,特别是中国,正在成为全球增长最快的火车头。2025年第三季度,中国工业级金属3D打印系统出货量同比增长了22%,铂力特(BLT)和中瑞科技等本土厂商在这一波浪潮中表现尤为亮眼。

技术扩展:主导工艺与新兴势力的博弈

在2026年的技术版图中,激光粉末床熔化(LPBF)依然是绝对的核心,但在特定应用场景下,其他工艺正在快速补位。

激光粉末床熔化(LPBF):工业化的中流砥柱

LPBF在2026年的成熟度已达到巅峰。通过多激光(最高达32台激光器协同)和超大成形范围的突破,LPBF已经能够制造出高度超过2.5米的火箭结构件。一个显著的趋势是功率密度的极大提升:12kW级激光器的普及将单件成本降低了约37%,这使得增材制造在某些中等规模产量的场景中,首次具备了挑战传统铸造和机加工的经济性。

下图展示了金属3D打印过程中的激光熔化金属粉末的关键步骤,直观地呈现了增材制造的核心工艺原理:

定向能量沉积(DED):大尺寸与修复的专家

DED技术因其极高的沉积速率,在2026年被视为大型重工业件的"增材机床"。通过与机器人手臂的集成,自动化DED单元现在可以对数米长的能源钻具或航空发动机壳体进行精确修复,这在过去通常意味着昂贵的整件更换。此外,线材电弧增材制造(WAAM)作为DED的分支,凭借极低的成本优势,正迅速渗透进建筑和造船业。

粘结剂喷射(Binder Jetting, BJT):量产的潜伏者

BJT在2025至2026年经历了一段从泡沫到务实的调整期。尽管其具备极高的打印速度,但后期烧结过程中的热变形和收缩率控制依然是其进入高端航空航天的拦路虎。目前,BJT的重心已转向汽车领域的大批量、低受力零件,以及复杂陶瓷模具的制造。

增材制造原生材料:材料科学的新纪元

材料是增材制造的"血液"。2026年,工业界已经不再满足于仅仅将传统铸造合金适配到3D打印机上,而是开始设计专门为增材制造流程定制的"原生材料"。

EOS Al5X1:高性能铝合金的标杆

传统的增材制造铝合金(如AlSi10Mg)虽然应用广泛,但在力学性能上往往难以满足航空航天的严苛要求。EOS推出的Al5X1铝合金在2026年成为了明星产品。这种合金兼具高强度(抗拉强度达410MPa)和优异的伸长率(14%),最重要的是,它仅需一步简单的热处理,无需昂贵的热等静压(HIP)工艺。这种材料的出现,为半导体冷却器和航天外壳提供了一个兼具性能与成本竞争力的选择。

机器学习助推的新合金发现

在2025年末,MIT的研究团队利用机器学习和仿真技术,从100万种可能的组合中,仅通过测试40种组分,就发现了一种强度比传统铝合金高5倍的新型材料。这种新型铝合金能够承受极高温度,被视为在喷气发动机叶片等关键部件中替代昂贵且笨重的钛合金的有力竞争者。

可持续性与循环经济

在环保压力日益增长的背景下,回收粉末的使用在2026年已成为标准。EOS宣布其AlSi10Mg粉末现已实现100%的回收原料比例,其碳足迹降低了77%-83%。这种闭环制造模式不仅降低了环境负担,更通过减少对昂贵进口原材料的依赖,增强了供应链的韧性。

工业软件:数字线索(Digital Thread)的交响乐

如果说硬件是增材制造的骨架,那么软件就是其灵魂。2026年的工业软件正朝着集成化、云端化和仿真驱动的方向疾驰。

集成式CAD/CAM/CAE平台

PTC的Creo和Onshape、西门子的NX以及Autodesk的Fusion 360,在2026年已经实现了深度融合。设计与制造之间的数据鸿沟正在消失。通过西门子NX,工程师可以在同一环境下完成拓扑优化、打印模拟和后处理的CNC编程。这种端到端的"数字线索"确保了任何设计变更都能实时反映在制造指令中,从而消除了传统工作流中的版本冲突和人为误差。

专业级前处理与流程管理(MES)

在中国市场,铂力特(BLT)推出的Bright PreBuilder(BLT-PB)代表了前处理软件的巅峰。它不仅解决了超大模型(千万级STL结构)解析缓慢的痛点,还通过"一体化封装"技术将模型、支撑和工艺信息深度绑定,极大优化了内存占用。同时,BLT-MES系统实现了对整个工厂设备的实时监控和参数回溯,确保了生产过程的可审计性。

Oqton与Dyndrite:开放架构的推手

2026年见证了软件与硬件"松绑"的趋势。Oqton 3DXpert和Dyndrite LPBF Pro通过直接控制激光扫描路径的底层向量,为制造商提供了前所未有的工艺调整空间。尼康(Nikon)和EOS纷纷开放其底层架构,允许这些专业软件介入,这种"开放软件策略"极大地促进了跨设备、跨平台的工艺标准化。

工业智能:当AI成为增材制造的"大脑"

2026年,AI在增材制造中的角色已从辅助工具进化为决策核心。正如行业领袖所言,AM是所有制造工艺中最数字化的,因此也是最适合AI生长的土壤。

物理感知人工智能(Physics-Informed AI)

1000 Kelvin推出的AMAIZE平台是物理感知AI的巅峰之作。不同于传统的黑盒模型,AMAIZE将热力学第一定律等物理规则嵌入到其神经网络(PINN)中。这意味着AI不仅知道"怎么打印成功",还理解"为什么要这么印"。AMAIZE能够以前所未有的速度预测成型过程中的热变形和"缩水线"(Shrink Lines),将打印失败率降低了50%,并将支撑结构的需求量削减了80%。

闭环控制:智能化的最后一公里

在过去,打印过程中如果发生过热或翘曲,通常只能在打印结束后通过昂贵的CT扫描才能发现。2026年,以EOS Smart Fusion为代表的闭环控制技术彻底改变了这一现状。

下表描述了闭环智能监控对生产效益的提升:

| 技术手段 | 监测机理 | 带来的核心收益 |

|---|---|---|

| 实时监控 | 光学断层扫描(OT)实时捕获层温 | 实现100%的过程透明度,支持实时异常报警 |

| 自适应调整 | 根据熔池反馈实时调节激光功率 | 减少过热风险,零件性能一致性提升34% |

| 智能重放 (Replay) | 冻结最优调整参数用于后续批产 | 满足受限行业(如航空、医疗)的刚性准入要求 |

智能代理(Agentic AI)与自主工厂

展望2026年底,我们正在进入"Agentic AI"时代。这些AI助手不再是简单的聊天机器人,而是具备自主目标的"编排专家"。它们能够协调多台打印机、清粉机器人和后处理工作站,根据交货期限和材料优先级自主安排生产序列。这种"无监督"的生产模式将使得"灯塔工厂"从口号变为现实。

数字孪生(Digital Twin):镜像世界的制造力

2026年,数字孪生已经从抽象的模拟演变为实时操作的指挥台。

资产、过程与预测性维护

现代增材制造工厂建立的三层数字孪生体系:

- 资产孪生:镜像单台机器的物理健康,预测激光器和风机的残余寿命。

- 过程孪生:实时模拟热分布和应力演化,预判可能出现的几何偏离。

- 系统孪生:在宏观层面上优化整个车间的物流和能源消耗。

这种深度集成的数字孪生架构使制造商能够在虚拟环境中进行"故障演练",从而在物理世界中实现首件合格(First-time-right)的工业奇迹。

重点聚焦:中国金属3D打印的"新质生产力"

中国在2026年已经成为全球增材制造版图中最不可忽视的一极。其发展的核心关键词是"规模化"与"自主化"。

商业航天的"中国效率"

中国商业航天对大尺寸金属零件的需求极大地拉动了本土设备商的技术迭代。杭州易加三维(Eplus3D)作为"新质生产力"的代表,成功突破了多激光拼接精度和风场均一性等核心痛点,其超大型金属打印设备已广泛应用于长征系列运载火箭及民营航天器的发动机部件制造中。

中国商业航天领域也在积极采用增材制造技术,体现了该技术在航天推进系统中的广泛应用。

完整的本土产业链

依托"Made in China 2025"等产业政策,中国已经构建了从球形金属粉末制备、核心振镜及激光器研发到高端软件生态的全产业链。这种全栈国产化的优势,使得中国制造的工业级设备在维持极高性能的同时,价格仅为西方同类产品的60%-70%,从而在全球范围内引发了新一轮的制造去中心化浪潮。

结论与展望:工业4.0的终极拼图

站在2026年的视角,金属增材制造早已跨越了技术炒作的周期,进入了稳健的价值产出期。我们看到的不仅仅是更快的激光器或更便宜的粉末,而是一个由AI编排、由软件驱动、由先进材料支撑的全新制造范式。

未来的挑战将更多转向标准的制定与合规性的全球化互认。随着"Governance-as-Code"(治理即代码)理念的普及,增材制造的每一个操作、每一次熔融都将被记录在不可篡改的数字线索中,这将为制造业带来前所未有的透明度和信任度。

金属增材制造的未来,不是要取代传统制造,而是要与其共生,成为人类解决能源危机、实现星际探索和个性化医疗的最强有力武器。这场从"原子到比特"再回到"原子"的制造革命,才刚刚拉开大幕。